在生产加工的时候,有一个十分重要的过程叫做smt加工。相信很多人看到这一个词都觉得十分陌生。smt加工是如何进行的呢?smt加工工作的时候有哪些讲究呢?下面就跟随小编一起来看一看吧!以下关于“smt加工的过程讲解以及焊点的意义”的介绍。

【smt加工方法和原理】

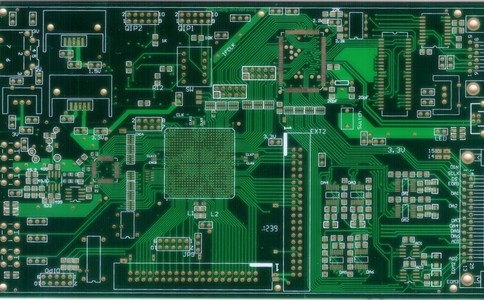

SMT贴片加工必须严格控制和检验,有效控制不良品的发生。SMT加工自动检测方法:元件测试、PCB光板测试、自动光学测试、X光测试、SMT在线测试、非向量测试以及功能测试。

连接性测试

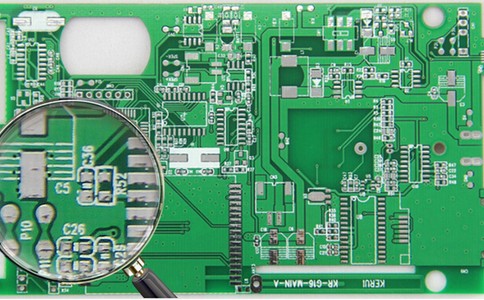

1. 人工目测检验(加辅助放大镜):IPC-A-610B 焊点验收标准基本上以目测为主。

(1) 优良的外观:润湿程度良好;焊料在焊点表面铺展均匀连续边沿接触角一般应<30,

(2) 对于焊盘边缘的焊点,应见到变月面;焊点处的焊料层要适中,避免过多过少;焊点位置必须准确;焊点表面应连续和圆滑。

(3) 主要缺陷:桥连/桥接- 短路;立碑, 吊桥、曼哈顿和墓碑 片式阻容元件;错位-元件位置移动出现开路状态;焊膏未熔化;吸料/芯吸现象-QFP、SOIC

2. 自动光学检查(AOI):通过淘汰对SMA 进行照射

用光学镜头将SMA 反射光采集进行运算

3.丝网印刷后AOI:焊膏缺失、焊膏桥接、焊膏塌落;进一步要求能够测量焊膏的高度及面积;

器件贴装后AOI:元件漏贴、元器件极性错/器件品名

识别、元器件偏移/歪斜、片式元件侧立/直立;

4. 再流焊后AOI:通过焊锡的浸润状态可以推断出焊锡的焊接强度。

5.AOI 的基本算法

(10). 亮度(BRIGHT)

(2). 暗度(DARK)

(3). 对比度(CONTRAST)

(4). 无对比度(NO CONTRAST)

(5). 水平线(HORIZONTAL LINE)

(6). 无水平线

(7). 垂直线(VERTICAL LINE)

(8). 无垂直线

(9). 亮度百分比(PERCENT WHITE)和暗百分比(PERCENTBLACK)

激光/红外线组合式检测系统

原理:通过激光光束对被测物进行照射,利用热容量的大小所产生的表面状态变化,即由物体发热、温度上升的强弱差异,来实现对焊点的自动检测不同SMD对激光光束吸收率的变化与多种不良状态有着密切的关系。焊接温度过度的的PCB 组件,焊点面常常模糊无,或者容易出现表面粗糙的魄微粒状,这些不良焊接对光束的吸收率高,检测时会使焊接点温度快速上升,使热过程曲线处于高水平。

非向量测试技术

1. 电容耦合测试

功能:能检查出多种IC 封装器件的开路、桥连缺陷如PLCC、QFP、DIP,还可以发现组件中非硅元件的连接开路。

原理:在被器件上放置一块金属片感应器,器件引脚架、金属片感应器及封装材料三者就形成一个微小的电容,然后每个引脚依次加入AC 激励,同时接收到IC 顶部金属片感应器的感应信号。

2. 模拟结测试

3. 频率电感耦合测试

4. 飞针测试仪――针床式在线测试仪的改进功能测试测试整个系统是否能够实现设计目标,三个基本单元――加激励、惧响应并根据标准组件的响应评价被测试组件的响应。有诊断程序用来鉴别和确定故障。

X射线检测仪:

具有很强的穿透性,其透视图可显示焊点厚度、形状及质量密度分布,这此指标能充分反映出焊点的焊接质量,如开路、短路、孔、洞内部气泡以及锡量不足。

有两种类型:直射式 X 光检测仪、断层剖面X 光检测仪。

小分辨率/用途:50um 整体缺陷; 10um 一般PCB 检测与质量控制、BGA 检测; 5um 细间距引线与焊点检测um 级BGA 检测、倒装片检测、PCB 缺陷分析与工艺控制;1um 键合裂纹检测、微电路缺陷检测。

在线测试仪(In-circuit test)简称ICT:

对元件极性贴错、元件品种贴错、数值超过标称值允许的范围进行性能测试,并同时检查出影响其性能的相关缺陷,包括桥联、虚焊、开路以及元件极性贴错、数值超差等,并根据暴露出的问题及时调整生产工艺。接触式检测技术。

在线测试仪有两种:制造缺陷分析仪MDA ,ICT 的早期形式,它只能模拟测试模拟电路的组伯板;

另一种是ICT,它几乎可以测试到所有与制造过程有关的缺陷,并能精确判断出有缺陷元件,多采用中央处理器技术。

向量法测试技术指把 N 分频器计算器的输出方波加到器件的输入端,以完成对器件的激励并根据器件的真值表确定所加的测试频率,测试系统再用测试标准板与被测器件进行比较和评估。也称格雷码法。

边界扫描技术通过具有边界扫描功能的器件来实现,因此边界扫描测试技术又是专门针对这类器件而执行。

用于那些复杂的 VLSI 或ASIC 器件,在芯片内部插入标准的边界扫描单元(Boundary Scan Cell),这些单元彼此串联在主逻辑电路周围,构成了移位寄存器。边界扫描技术以其虚拟的接触解决了谋、细间距引脚难以测试的问题。

【smt加工中焊点的重要性】

良好的焊点应该在设备的使用寿命周期中都能正常工作,因此其机械和电器性能都不能失效。一个良好的焊点,其外观表现为:

(1)表面完整且平滑光亮。

(2)元件高度适中,适当的焊料量和焊料完全覆盖焊盘和引线的焊接部位。

(3)良好的润湿性: 焊接点的边缘应当较薄,焊料与焊盘表面的润湿角以300以下为好 ,不超过600。

SMT外观检查

(1)检查元件有无遗漏

(2)检查元件有无贴错

(3)检查有无短路

(4)检查有无虚焊

当然,外观检查只是进行简单地判断。一个产品的质量光凭肉眼来把关肯定是不行的。

以上关于“smt加工方法和原理”和“smt加工中焊点的重要性”的介绍,希望能让您了解“smt加工的过程讲解以及焊点的意义”带来帮助。

×

×