一、SMT贴片加工设备工艺流程

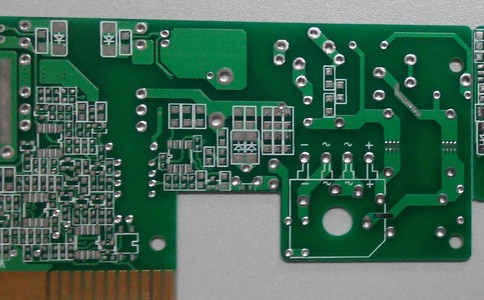

1、模板:(钢网) 首先根据所设计的PCB确定是否加工模板.如果PCB上的贴片元件只是电阻、电容且封装为1206以上的则可不用制作模板,用针筒或自动点胶设备进行锡膏涂敷;当在PCB中含有SOT、SOP、PQFP、PLCC和BGA封装的芯片以及电阻、电容的封装为0805以下的必须制作模板.

一般模板分为化学蚀刻铜模板(价格低,适用于小批量、试验且芯片引脚间距>0.635mm);激光蚀刻不锈钢模板(精度高、价格高,适用于大批量、自动生产线且芯片引脚间距<0.5mm).对于研发、小批量生产或间距>0.5mm,我公司推荐使用蚀刻不锈钢模板;对于批量生产或间距<0.5mm采用激光切割的不锈钢模板.外型尺寸为370*470(单位:mm),有效面积为300﹡400(单位:mm).

2、丝印:(GKG G5全自动印刷机) 其作用是用刮刀将锡膏或贴片胶漏印到PCB的焊盘上,为元器件的贴装做准备.

所用设备为手动丝印台(丝网印刷机)、模板和刮刀(金属或橡胶),位于SMT生产线的最前端.我司使用中号丝印台,精密半自动丝印机方法将模板固定在丝印台上,通过手动丝印台上的上下和左右旋钮在丝印平台上确定PCB的位置,并将此位置固定;然后将所需涂敷的PCB放置在丝印平台和模板之间,在丝网板上放置锡膏(在室温下),保持模板和PCB的平行,用刮刀将锡膏均匀的涂敷在PCB上.在使用过程中注意对模板的及时用酒精清洗,防止锡膏堵塞模板的漏孔.

3、贴装:(雅马哈贴片机、松下贴片机) 其作用是将表面贴装元器件准确安装到PCB的固定位置上.

所用设备为贴片机(自动、半自动或手工),真空吸笔或镊子,位于SMT生产线中丝印台的后面.对于试验室或小批量我公司一般推荐使用双笔头防静电真空吸笔.为解决高精度芯片(芯片管脚间距<0.5mm)的贴装及对位问题,

真空吸笔可直接从元器件料架上拾取电阻、电容和芯片,由于锡膏具有一定的粘性对于电阻、电容可直接将放置在所需位置上;对于芯片可在真空吸笔头上添加吸盘,吸力的大小可通过旋钮调整.切记无论放置何种元器件注意对准位置,如果位置错位,则必须用酒精清洗PCB,重新丝印,重新放置元器件.

4、回流焊接:(全新美国进口HELLER回流焊)其作用是将焊膏熔化,使表面贴装元器件与PCB牢固钎焊在一起以达到设计所要求的电气性能并完全按照国际标准曲线精密控制,可有效防止PCB和元器件的热损坏和变形.所用设备为回流焊炉(全自动红外/热风回流焊炉),位于SMT生产线中贴片机的后面.

5、清洗: 其作用是将贴装好的PCBA板上面的影响电性能的物质或焊接残留物如助焊剂等除去,若使用免清洗焊料一般可以不用清洗.对于要求微功耗产品或高频特性好的产品应进行清洗,一般产品可以免清洗.所用设备为超声波清洗机或用酒精直接手工清洗,位置可以不固定.

6、检验:(全自动光学AOI检测仪、) 其作用是对贴装好的PCB板进行焊接质量和装配质量的检验.所用设备有放大镜、显微镜,位置根据检验的需要,可以配置在生产线合适的地方.

7、返修:其作用是对检测出现故障的PCBA进行返工,例如锡球、锡桥、开路等缺陷.所用工具为智能烙铁、返修工作站、bga返修台等.

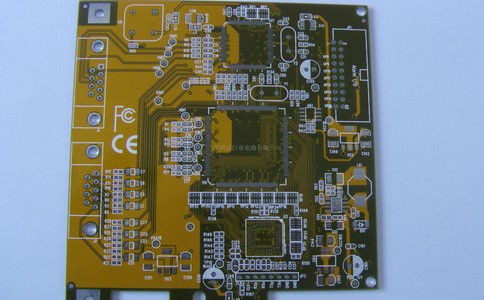

二、SMT贴片加工品质检测

SMT贴片的检测内容主要分为来料检测、工序检测及表面组装板检测等,工序检测中发现的质量问题通过返工可以得到纠正.来料检测、焊膏印刷后,以及焊前检测中发现的不合格品返工成本比较低,对电子产品可靠性的影响也比较小.

但是焊后不合格品的返工就大不相同了,因为焊后返工需要解焊以后重新焊接,除了需要工时、材料,还可能损坏元器件和线路板.由于有的元器件是不可逆的,如需要底部填充的Flip chip,还有.BGA、CSP返修后需要重新植球,对于埋置技术、多芯片堆叠等产品更加难以修复,所以焊后返工损失较大需戴防静电手套、PU涂层手套.

由此可见,工序检测,特别是前几道工序检测,可以减少缺陷率和废品率,可以降低返工/返修成本,同时还可以通过缺陷分析从源头上防止质量隐患的发生.

×

×