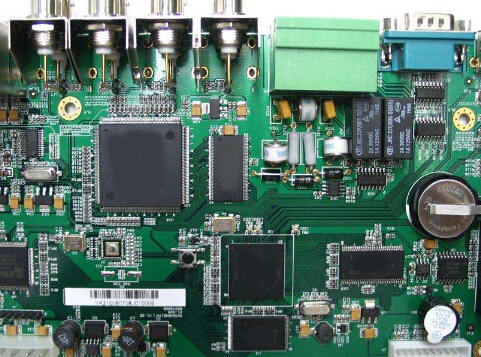

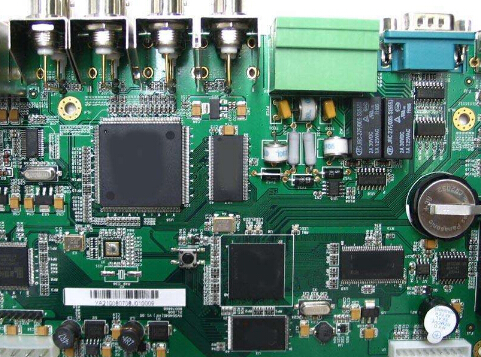

smt贴片加工技术在电子行业中用来加工精密的元件,用来连接元件与PCB焊盘。那么这种加工贴片的技巧有哪些呢?在使用中它又有哪些优势呢?我们对这种技术的了解是少之又少,一起来看看专业人士对此是怎么解释的呢?下面我们就“smt贴片加工技巧及其技术展示”来详细了解下。

【smt贴片加工之回流焊】

回流焊是业内普遍采用广泛的一种表面元件焊接方式,很多人也称为再流焊工艺,它的原理是通过在PCB焊盘印刷或者注射适量锡膏,并贴装对应的SMT贴片加工元件,然后利用回流炉的热风对流加热作用,使锡膏熔化成型,通过冷却形成可靠焊点,连接元件与PCB焊盘,起到机械连接和电气连接的作用。

回流焊接工艺比较复杂,涉及的知识面比较广,属于多门学科交叉的一门新技术,一般来说,回流焊分为:预热,恒温,回流,冷却这四个阶段。

一、预热区

预热区:是产品开始的升温阶段,其目的是使产品在室温条件下快速加热,使锡膏助焊剂活性化,同时也是为了避免后段浸锡时进行高温急剧加热所引发的元件热损不良所必需的一种加热方式。

因此升温速率对产品影响非常重要,必需控制在合理范围以内,如果过快,会产生热冲击,PCB板和元件都会受到热应力作用,造成损伤,同时锡膏里面溶剂由于急速加热,会迅速挥发造成飞溅,形成锡珠,过慢,则会使锡膏溶剂不能充分挥发,影响焊接质量。

通常很多SMT贴片加工厂中所使用的每种锡膏的升温速率,供应会有推荐,大部分都要求在4℃/sec以下,以防元件受到热冲击损伤,众焱电子的产品因工艺本身较为复杂,升温斜率设定在1~3℃/sec之间,综上所述,如果PCB板元件类型单一,且元件数量不多时,其预热阶段的末端温度可以达到回流区的起点温度。

二、恒温区

恒温区:其目的是使PCB板上各元件温度趋于稳定,并尽可能达成一致,以减少各元件之间的温差。在此阶段,各元器件的受热时间都比较长,原因是小元器件因吸热量少会先达到平衡,大元器件因吸热量大,需要足够的时间方能追赶上小元器件,并保证锡膏中的助焊剂得到充分挥发。此阶段,在助焊剂作用下,焊盘,焊料球及元件引脚上的氧化物将被去除,同时助焊剂也会去除元件和焊盘表面油污、增大焊接面积,防止元件再被氧化。

此阶段结束后,各元器件应保持相同或相近的温度,否则有可能因为温度差异过大,而产生焊接不良现象。

恒温的温度和时间取决于PCB设计的复杂性,元件类型差异以及元件数量,通常选择在120-170℃之间,如果PCB特别复杂,恒温区温度应以松香软化温度作为参考进行确定,目的是减少后段回流区焊接时间,我司恒温区一般选在160度。

三、回流区

回流区的目的是使锡膏达到熔化状态,并润湿待焊接元件表面焊盘。

当PCB板进入回流区时,温度会急速上升使锡膏达到熔化状态,有铅锡膏Sn:63/Pb:37的熔点为183℃,无铅焊膏Sn:96.5/Ag:3/Cu:0。5的熔点为217℃,在此段区域里,加热器提供的热量多,炉温也会设置到,使锡膏温度快速上升到峰值温度。

回流焊曲线的峰值温度总的来说是由锡膏熔点,PCB板,以及元件本身的耐热温度决定,在回流区产品的峰值温度根据所用锡膏类型而有所不同,通常来讲,无铅锡膏峰值温度一般在230~250℃,有铅锡膏一般在210~230℃,如果峰值温度太低易产生焊点冷焊和润湿不足现象;

太高则环氧树脂类型的基板和塑胶部分易出现焦化,PCB起泡及脱层现象,而且也会导致过量的共晶金属化合物形成,使焊点变脆,焊接强度变弱,影响产品机械性能。

需要强调的是,回流区域锡膏中的助焊剂在此时是有助于促进锡膏与元件焊端润湿,降低锡膏表面张力作用,但因回流炉中残留氧气以及金属表面氧化物,对助焊剂的促进会起到遏制作用。

通常良好的炉温曲线,必须满足PCB上各点的峰值温度要尽可能保持一致,差异不能超过10度,只有这样,才能确保产品在进入冷却区时,所有焊接动作都已顺利完成。

四、冷却区

冷却区的目的是使已熔化的锡膏颗粒迅速冷却,并快速形成光亮,弧度较缓,锡量饱满的焊点。因此许多SMT贴片加工厂都会控制好冷却区,因为这有利于焊点成型。通常来说,过快的冷却速率,会使熔融的锡膏来不及冷却缓冲,

导致成型的焊点有拖尾,拉尖甚至毛边现象,过低的冷却速率,会使PCB板焊盘表的基材物资融入锡膏,使焊点粗糙,空焊及焊点偏暗现象,更有甚者,元件焊端的所有金属杂志都会熔解在焊点位置,造成元件焊端拒润湿或是焊接不良,影响焊接质量,因此良好的冷却速率,对于焊点成型至关重要,一般来讲,锡膏供应商会推荐焊点冷却速率≥3℃/S,众焱电子则要求在4℃/S。

【smt贴片加工的优势】

smt贴片加工的优点:

1、电子产品体积小。贴片元件的体积只有传统插装元件的1/10左右,一般SMT贴片加工之后,电子产品体积缩小40%~60%。

2、功效且成本低。SMT贴片加工易于实现自动化,提高生产效率,节省材料、能源、设备、人力、时间等,降低成本达30%~50%。

3、重量轻。贴片元件的重量也只有传统插装元件的10%,一般采用SMT之后,重量减轻60%~80%。

4、可靠性高,抗振能力强。

5、高频特性好,减少了电磁和射频干扰。

6、焊点缺陷率低。

SMT基本工艺构成要素包括:丝印(或点胶)、贴装(固化)、spi、回流焊接、清洗、检测、返修。

1、丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。所用设备为丝印机(丝网印刷机),位于SMT生产线的前端。

2、点胶:它是将胶水滴到PCB板的固定位置上,其主要作用是将元器件固定到PCB板上。所用设备为点胶机,位于SMT生产线的前端或检测设备的后面。

3、贴装:其作用是将表面组装元器件准确安装到PCB的固定位置上。所用设备为贴片机,位于SMT生产线中丝印机的后面。

4、固化:其作用是将贴片胶融化,从而使表面组装元器件与PCB板牢固粘接在一起。所用设备为固化炉,位于SMT生产线中贴片机的后面。

5、SPI:用于印刷机之后,对于焊锡印刷的质量检查及对印刷工艺的验证和控制。

6、回流焊接:其作用是将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。所用设备为回流焊炉,位于SMT生产线中贴片机的后面。

7、清洗:其作用是将组装好的PCB板上面的对人体有害的焊接残留物如助焊剂等除去。所用设备为清洗机,位置可以不固定,可以在线,也可不在线。

8、检测:其作用是对组装好的PCB板进行焊接质量和装配质量的检测。所用设备有放大镜、显微镜、在线测试仪(ICT)、飞针测试仪、自动光学检测(AOI)、X-RAY检测系统、功能测试仪等。位置根据检测的需要,可以配置在生产线合适的地方。

9、返修:其作用是对检测出现故障的PCB板进行返工。所用工具为烙铁、返修工作站等。配置在生产线中任意位置。

以上关于“smt贴片加工之回流焊”和“smt贴片加工的优势”的介绍,希望能让您了解“smt贴片加工技巧及其技术展示”带来帮助。

×

×